Comparaison des avantages et des inconvénients des moteurs pas à pas et des moteurs à courant continu sans balais

Pour les ingénieurs et les concepteurs travaillant sur le contrôle de mouvement de précision et d'autres applications industrielles, il est important de comprendre les avantages et les inconvénients des moteurs pas à pas et des moteurs CC sans balais (BLDC). Nous examinerons ici les moteurs pas à pas hybrides et les moteurs BLDC triphasés les plus largement utilisés, et comparerons les deux appareils. Nous considérerons les principes de fonctionnement de ces moteurs (taille physique et densité de puissance) et ferons des observations sur les aspects accélération et bruit de chaque moteur. Les expériences menées dans diverses conditions de charge ont révélé des changements de puissance, d'efficacité et de température.

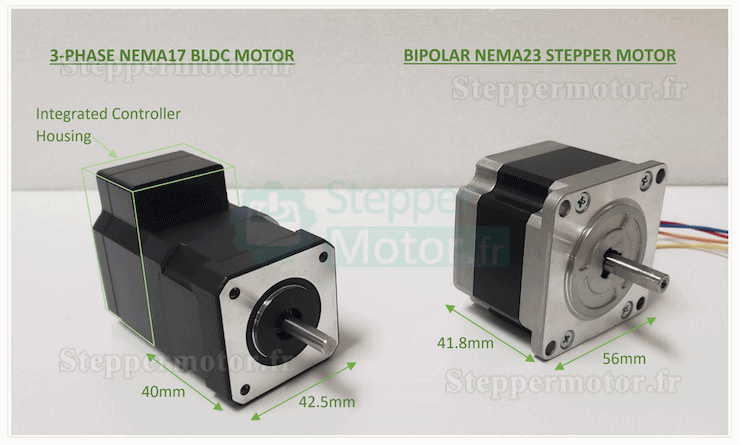

Le moteur CC sans balais triphasé et le moteur pas à pas hybride utilisés pour les tests sont présentés ici. Le moteur CC sans balais triphasé est NEMA17 et le moteur pas à pas est Nema23.

Principes de fonctionnement simples des deux moteurs

Moteur pas à pas

Le moteur pas à pas le plus largement utilisé est le moteur pas à pas hybride, composé d’un rotor à aimant permanent et d’un stator à électro-aimant. Le rotor comporte deux coupelles à aimants permanents : une avec un pôle nord et une seconde avec un pôle sud.

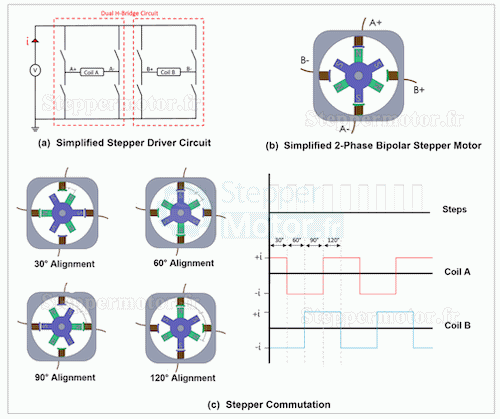

Un moteur pas à pas simplifié possède un rotor constitué de deux coupelles à aimant permanent. Chaque coupelle possède trois dents, chacune possédant son propre pôle magnétique. Dans ce cas, les coupelles sont assemblées au demi-pas (60°) déphasées. Le stator se compose de quatre pôles et de deux enroulements de phase.

Ce schéma montre le principe de fonctionnement simplifié d'un moteur pas à pas bipolaire hybride.

Le stepper utilise la commutation électronique. Basé sur une impulsion d'entrée pas à pas, un pilote pas à pas bipolaire utilise deux circuits en pont en H pour alimenter séquentiellement les pôles du stator, provoquant la rotation du rotor selon un angle de pas. L'angle de pas peut être calculé par la formule (1) :

(1) Angle de pas (°) = 360/(2 x (n_ROTORTEETH)(n_PHASE))

Pour chaque impulsion de pas, le rotor tourne de 30° - le moteur pas à pas est connu sous le nom de moteur pas à pas à 12 pas complets. Pendant le fonctionnement pas à pas, la séquence de commutation et la position du rotor suivent une séquence spécifique. La plupart des moteurs pas à pas sur le marché ont 50 ou 100 paires de pôles, ce qui donne 200 ou 400 pas complets pour un tour complet du rotor. Cela permet des angles de pas aussi petits que 1,8° ou 0,9°.

Grâce aux pilotes de moteur pas à pas avancés, ce petit angle de pas peut être divisé en angles plus petits grâce à des opérations de micropas. L'angle du pas peut être réduit d'un demi-pas, d'un quart de pas ou jusqu'à 1/256 de pas. Les moteurs pas à pas offrent une excellente précision de positionnement car ils peuvent parcourir des angles aussi petits.

Moteur CC sans balais (BLDC)

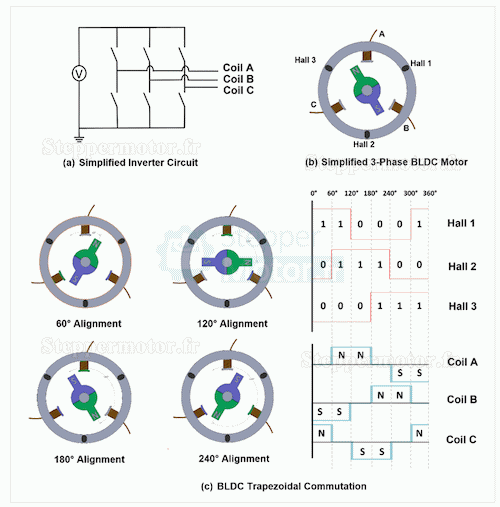

Les moteurs à courant continu sans balais ont un rotor à aimant permanent et un stator à électro-aimant et nécessitent une commutation électronique. Afin de commuter un moteur à courant continu sans balais, la position instantanée du rotor est requise. Pour répondre à cette exigence, des capteurs à effet Hall sont utilisés pour réaliser la position angulaire du rotor. Ces informations sont transmises à un microcontrôleur (MCU) qui commute les courants d'enroulement de phase à l'aide d'un circuit inverseur triphasé. Essentiellement, la tension d'entrée CC est convertie en une tension alternative triphasée pour alimenter séquentiellement les pôles du stator à l'aide d'un circuit inverseur.

Les principes de fonctionnement d'un moteur BLDC et d'un moteur BLDC triphasé à paire unipolaire simplifié (représentés respectivement par (a) et (b) sur la figure) sont illustrés ici.

Le champ magnétique du rotor suit toujours le champ magnétique du stator, provoquant la rotation du moteur BLDC. Le moteur simplifié étant une paire unipolaire BLDC, chaque pas de commutation est de 60 degrés électriques et mécaniques. La commutation trapézoïdale BLDC et la position du rotor peuvent être obtenues. Cependant, la commutation trapézoïdale typique rend le moteur sensible aux ondulations de couple. Par conséquent, une commutation avancée appelée contrôle orienté champ (FOC) a été utilisée sur le BLDC pour les tests. Le FOC offre une ondulation de couple minimale et un fonctionnement fluide du moteur.

Dispositif expérimental

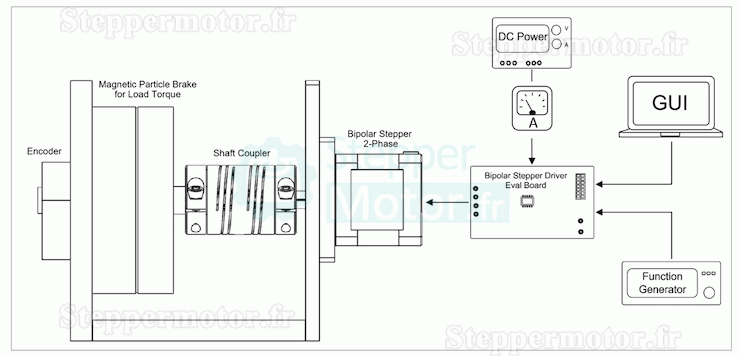

Test de moteur pas à pas

Pour mettre en place les tests du moteur pas à pas, une simulation de charge a été réalisée à l'aide d'un moteur pas à pas bipolaire NEMA 23 et d'un frein à poudre magnétique. Les tests de moteurs nécessitent les cinq composants principaux suivants :

1. Un encodeur (monté à l'autre extrémité du frein à particules) surveille la vitesse de rotation de l'arbre.

2. Le pilote de moteur pas à pas bipolaire (avec entrée parallèle, détection et régulation de courant interne) contrôle les moteurs pas à pas.

3. Une alimentation de banc 24 V CC connectée en série avec un ampèremètre peut mesurer la consommation de courant CC du moteur pas à pas dans différentes conditions de charge. De plus, une alimentation de table 24 V CC alimente le pilote du moteur pas à pas.

4. MotionLAB du pilote de moteur est compatible avec l'interface périphérique série (SPI) pour configurer les paramètres du pilote de moteur pas à pas tels que le mode pas à pas, le courant nominal et les paramètres supplémentaires du moteur.

5. Le générateur de fonctions envoie des impulsions carrées au conducteur pour faire avancer le moteur.

Ce schéma fonctionnel montre la configuration expérimentale d'un moteur pas à pas.

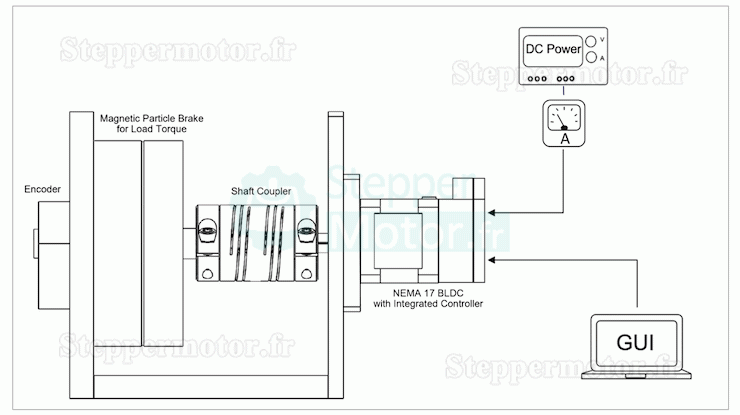

Test de moteur à courant continu sans balais

Semblable au test du moteur pas à pas, la configuration de test du moteur CC sans balais comprend un frein à poudre magnétique pour la simulation de charge et un moteur NEMA 17 BLDC avec un contrôleur intégré.

Pour alimenter le contrôleur, une alimentation 24 V CC est utilisée en série avec un ampèremètre pour mesurer la consommation de courant CC du moteur CC sans balais dans différentes conditions de charge. L'interface graphique de MotionLAB peut ensuite piloter le BLDC en mode contrôle de vitesse pour ce test.

Ce schéma fonctionnel montre la configuration expérimentale du moteur à courant continu sans balais.

Comparaison de la consommation actuelle

Les moteurs pas à pas fonctionnent généralement à courant constant, également appelé couple constant. Cela oblige le moteur pas à pas à consommer un courant maximum à tout moment, quelle que soit la charge sur l'arbre du moteur. Par conséquent, le moteur pas à pas peut fournir un couple maximal dans la plage de basse vitesse. Cependant, cela entraîne également un gaspillage d’une grande quantité d’énergie sous forme de chaleur dans les enroulements.

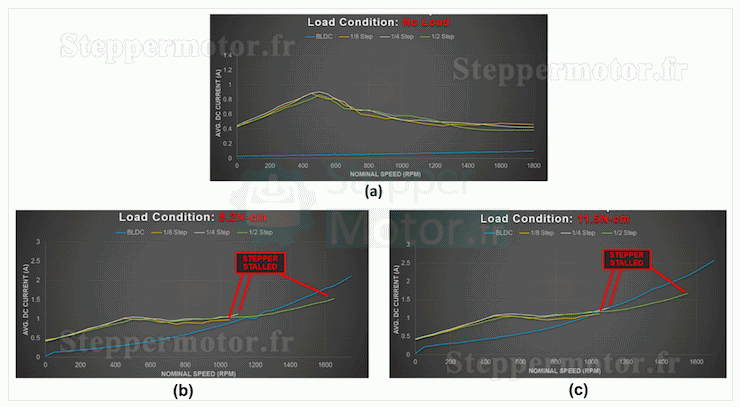

Dans cette expérience, les moteurs pas à pas ont été testés à trois résolutions de micropas : 1/2 pas, 1/4 pas et 1/8 pas. La consommation de courant continu a été enregistrée à différentes vitesses de moteur dans trois conditions de charge différentes (sans charge, 8,2 Ncm et 11,5 Ncm). Les résultats expérimentaux montrent que les moteurs pas à pas sont moins économes en énergie que les moteurs BLDC.

La consommation de courant à vide des moteurs à courant continu sans balais, des moteurs pas à pas 1/2 pas, des moteurs pas à pas 1/4 pas et des moteurs pas à pas 1/8 pas a également été mesurée. Même sans fonctionnement mécanique, un moteur pas à pas produira un courant à vitesse nulle beaucoup plus élevé qu'un BLDC. De plus, la consommation de courant des moteurs pas à pas reste élevée dans la plage des basses vitesses. Lorsque la vitesse du moteur augmente jusqu'à la plage de vitesse élevée, la consommation de courant du moteur pas à pas commence à diminuer en raison de l'inductance et de la force contre-électromotrice de l'enroulement du moteur.

Ensuite, la consommation de courant du moteur BLDC, du moteur pas à pas 1/2 pas, du moteur pas à pas 1/4 pas et du moteur pas à pas 1/8 pas a été mesurée lorsqu'une certaine charge était ajoutée à l'arbre. Les moteurs pas à pas calent à des vitesses élevées car il y a moins de courant dans leurs enroulements. Bien que le micropas améliore la résolution de position du moteur, il réduit également le couple de sortie. Les moteurs pas à pas 1/8 pas et 1/4 pas calent également dans la plage de vitesse moyenne. Dans le même temps, le moteur BLDC absorbe uniquement l'énergie nécessaire en fonction de la charge sur l'arbre.

Dans des conditions à vide, le BLDC consomme un petit courant pour faire tourner le rotor. Dans le même temps, si vous ajoutez une charge à l'arbre, la consommation de courant augmente, permettant au moteur BLDC de continuer à tourner à une vitesse plus élevée qu'un moteur pas à pas. Par conséquent, les moteurs BLDC sont plus économes en énergie que les moteurs pas à pas en raison de leur capacité à consommer du courant en fonction de la charge.

Comparaison de la densité de puissance

La densité de puissance est une mesure de la puissance de sortie d’un moteur par unité de volume. Les moteurs à courant continu sans balais ont généralement une densité de puissance plus élevée que les moteurs pas à pas.

En utilisant ces dimensions, on peut estimer le volume du moteur BLDC à 73 cm3 et celui du moteur pas à pas à 131 cm3. La puissance de sortie du moteur est égale à la vitesse de sortie multipliée par le couple de sortie. Dans les mêmes conditions de charge, un moteur BLDC tourne continuellement à une vitesse plus élevée qu'un moteur pas à pas, ce qui signifie qu'un moteur BLDC fournit une densité de puissance plus élevée en raison de sa puissance de sortie plus élevée et de sa taille plus petite. La densité de puissance joue un rôle important dans les applications où l'espace disponible est limité et les besoins en énergie élevés, comme les drones et les quadricoptères.

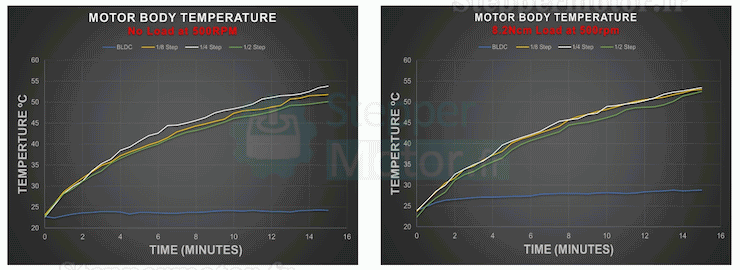

Comparaison de l'augmentation de la température

Comme mentionné précédemment, le fonctionnement à courant constant d'un moteur pas à pas entraîne d'importantes pertes d'énergie dans les enroulements, principalement sous forme de chaleur. Au cours de l'expérience, la température du corps du moteur a été mesurée à une température ambiante de 22°C.

Les températures du moteur pas à pas augmenteront régulièrement quelle que soit la charge exercée sur l'arbre. En revanche, les moteurs à courant continu sans balais ne consomment pas beaucoup de courant, ce qui signifie que l’augmentation de la température du corps est minime. Contrairement aux moteurs pas à pas, les BLDC convertissent la majeure partie de la puissance d’entrée en puissance mécanique plutôt qu’en chaleur.

Le graphique montre l'augmentation de la température du corps du moteur au fil du temps dans différentes conditions de charge, la ligne bleue du bas indiquant l'augmentation minimale de la température du moteur BLDC.

Comparaison d'accélération

Le nombre élevé de pôles des moteurs pas à pas est la raison directe pour laquelle ils sont supérieurs aux BLDC. Cependant, un nombre de pôles élevé entraîne également une accélération limitée et un bruit audible élevé pendant le fonctionnement. L'accélération d'un moteur pas à pas peut être difficile car elle nécessite une augmentation progressive de la vitesse du moteur pour maintenir la précision de la position angulaire de l'axe. Si un moteur pas à pas accélère rapidement, il risque de manquer des étapes, ce qui peut causer des problèmes dans de nombreuses applications. De plus, si le courant d'entrée est faible et les exigences d'accélération sont élevées, le moteur pas à pas peut caler.

La figure représente la consommation de courant continu à différentes vitesses du moteur dans différentes conditions de charge, montrant le point de décrochage du moteur pas à pas.

En conclusion

Alors que la précision de position d'un moteur BLDC est directement proportionnelle à la précision du capteur d'angle, un moteur BLDC intégré avec un capteur d'angle haute résolution peut fournir une précision de position supérieure. Grâce au micropas, les moteurs pas à pas offrent une plus grande précision de position que les moteurs à courant continu sans balais. L'inconvénient est que moins de couple est disponible à partir des régimes moyens, ce qui entraîne un décrochage ou un décrochage. Les moteurs pas à pas n'ont pas la capacité d'accélérer rapidement et de produire plus de bruit que les BLDC. Dans l’ensemble, les moteurs pas à pas constituent une solution moins coûteuse, mais limités aux applications à faible vitesse. Les moteurs BLDC sont des solutions fiables et plus silencieuses qui offrent une plus grande efficacité et précision sur une large plage de vitesses.